Interview #07

| SEIYA ASAI |

S.A.

2013年入社

生産本部 生産技術部

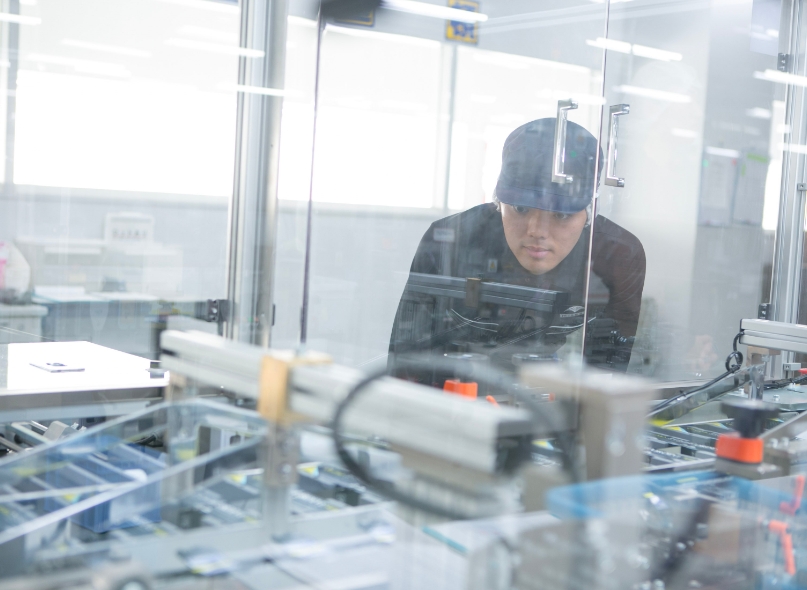

ミルボンのグローバルビジョンに魅力を感じて入社。入社後は充填包装に配属され、4年間現場で設備メンテナンスや生産ライン管理を担当。その後技術開発G ID開発に異動し、新製品の立ち上げ、新規設備の導入検討を担当し、最近ではタイ工場、中国工場の設備導入支援等、現地でのサポートもメインで進めている。現状に満足せず、より高品質・高効率な生産設備できるよう、常に最新技術の情報を意識しながら業務に取り組んでいる。

世界NO.1を目指すというビジョンに共感した

私は電子機械工学を専攻しており、学んだことが活かせるメーカーへの就職を考えていました。友人と一緒に自動車などの機械メーカーを見学に行きましたが、あまりピンとこず、興味を持っていた美容業界の企業をリストアップしたときにミルボンに出会いました。私は幅広い分野よりも一つの分野をとことん追求する方が好きで、ミルボンがプロユース市場に特化した企業であること、さらに「世界No.1を目指す」という大きなビジョンを持っていることに共感し、入社を決意しました。

新商品の生産ライン構築から

海外拠点の技術支援まで幅広い業務を担当

現在は新製品のパッケージの設計、生産工程の検討をしています。パッケージデザイナーが作成した新製品のデザインを、デザイン性やコンセプトを保ちながら実際の生産ラインにのせられるよう、検証を行います。デザイナーから上がってきた平面図を立体図に起こし、3Dプリンターでモデルを作った上で、使用感や生産ラインでの生産性などを検証します。また、生産設備の研究も行っており、情報収集を行い、品質と生産性の両方を向上させられる設備の導入を検討し提案します。他にも海外生産拠点への技術支援を行っており、年に数回、タイ工場へ出張し、現地で設備の調整や作業員への技術指導も行います。

自分の意志を生産ラインに反映させ、生産性が向上

これまでで印象に残っている仕事といえば、生産ラインにレーザーで製品ラベルを印字する新設備を導入したことです。それまではパッケージに製造ラベルを貼っていましたが、ラベル代もラベルを貼るための工賃もかかっていました。工場では1日に何万本と生産するため、積み重なると非常に大きな数字になります。そこで私は最新のレーザー印字機械の導入を提案しました。生産性の試算、導入時に考えられるリスクの検証、デモ機でテストを繰り返すなど、社内の承認を得られるまで検証結果を積み上げ、さまざまな部署に相談し交渉もしました。半年間奮闘し、導入が実現。その結果、品質と生産性の向上が認められ、別の生産ラインでも導入が決まりました。小さな失敗は数えきれないほどありましたが、自分の提案をきちんと検証し周囲に納得してもらうことができれば、生産ラインに大きな改革を図れることにやりがいを感じています。